Na pozadí automobilového průmyslu směrem k vysoké spolehlivosti a dlouhé životnosti, Nástřik ve spreji (proces nástřiku) jsou klíčovými technologiemi pro zlepšení povrchových vlastností dílů a jeho odolnosti proti opotřebení se stále více používá v automobilovém příslušenství. Proces odolný proti výraznému zvýšení odolnosti proti opotřebení, korozi a nárazu vytváření vysoce výkonných povlaků na kovových nebo nekovových substrátech a stal se pro výrobce automobilů důležitým prostředkem k optimálnímu zvýšení kvality produktu a snížení nákladů na údržbu. Tento článek hluboce analyzuje praktickou hodnotu sprejového lakování odolného proti opotřebení v oblasti automobilového příslušenství z technických principů, aplikačních scénářů, výkonnostních výhod a průmyslových trendů.

Jádro stříkání odolného proti opotřebení v rovnoměrně rovnoměrně přilnavých materiálů odolných proti opotřebení atd. (jako jsou kovové slitiny, keramické částice, polymerní materiály) k povrchu příslušenství pomocí vysokorychlostního stříkání nebo vysokoteplotního stříkání za vzniku povlaku se speciálními fyzikálními a chemickými vlastnostmi. Podle typu procesu jej lze rozdělit na žárové stříkání (jako je plazmové stříkání, stříkání nadzvukovým plamenem), elektrostatické stříkání, práškové stříkání atd. Různé procesy jsou vhodné pro příslušenství s různými materiály a požadavky na výkon.

Ve srovnání s tradičními technologiemi povrchové úpravy (jako je galvanické pokovování, tepelné zpracování) má sprejové nanášení odolné proti výrazným výhodám:

Široká přizpůsobivost materiálu: povlaky lze vytvářet na površích různých substrátů, jako je ocel, hliník, plast atd., a povlakové materiály lze flexibilně vybírat podle odolnosti proti opotřebení. Například tvrdost keramického povlaku z karbidu wolframu může dosáhnout HRC nad 60, což daleko převyšuje běžné kovové substráty;

Výrazné zlepšení výkonu: tloušťku povlaku lze přesně kontrolovat (od desítek mikronů do několika milimetrů), efektivně vyplňuje povrchové defekty substrátu, zlepšuje tvrdost povrchu, odolnost proti opotřebení a odolnost proti korozi. Podle údajů z může být zachováno příslušenství chráněného nástřikem odolným proti poškození 3-5krát;

Vysoce šetrné k prostředí: Některé nové procesy (jako je práškové stříkání bez rozpouštění) mohou snížit emise VOC, průběžně sledovat globální předpisy na ochranu životního prostředí a jsou itelnější než procesy galvanického pokovování.

(I) Příslušenství systému motoru

Pís kroužek, potrubí ventilace, klikový hřídel a další příslušenství uvnitř motoru jsou vystaveny silnému opotřebení v prostředí s vysokou vysokou vysokou, vysokým tlakem a vysokou rychlostí. Proces náu nadzvukovým plamenem pokrývá povrch pístního kroužku povlakem ze slitin karbidu chromu, který zajišťuje ochranu vysokou tvrdostí a teplotní odolností, snižuje koeficient tření a zároveň snižuje snížení paliva a zlepší účinnost motoru. co je potrubí ventilu potaženo keramickým povlakem plazmovým nástřikem, výrazně se zlepší odolnost proti opotřebení, což může výrazně snížit celkovou dobu mezi ventily a prodloužit životnost motoru.

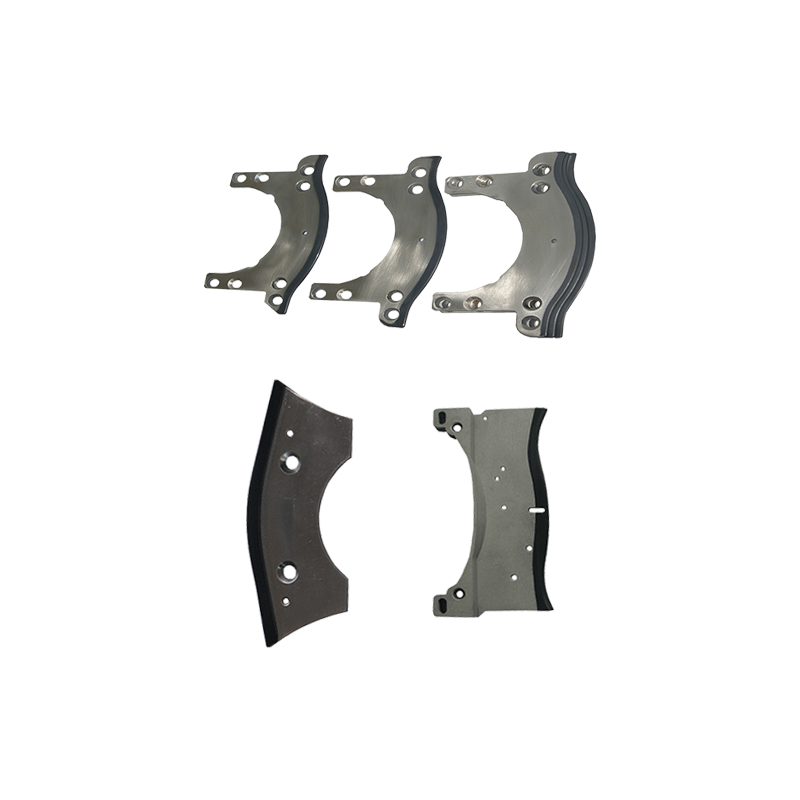

(II) Příslušenství podvozku a převodového systému

Ramena zavěšení kol, klouby řízení, poloosy a další příslušenství v podvozku jsou po dlouhou dobu vystaveny složitým podmínkám vozovky a korozním prostředí a jsou náchylné ke zvětšení mezer a snížené přesnosti ovládání v důsledku poškození. Proces elektrostatického stříkání se používá k potažení polymerního povlaku odolného proti opotřebení na povrchu závěsného ramene, čímž lze současně dosáhnout účinků snížení koroze a tření; ozubený hřídel převodového systému může odelat vyššímu zatížení točivého momentu tepelným nákem kovového cermetového kompozitního povlaku, což snižuje zatížení ozubených kol a snižuje hlukovky.

(III) Příslušenství karoserie a exteriéru

Prahové nosníky, podběhy kol, pancéřování podvozku a další díly jsou náchylné k nárazům písku a štěrku a korozi deštěm a sněhem. Jsou odolné proti opotřebení Spray Coating na bázi polymočovinového elastomeru nebo povlaku na bázi pryže, aby vytvořily pružnou vrstvu odolnou proti opotřebení, která účinně odolává nárazům štěrku a zabraňuje korozi. Vnější obložení, jako jsou držáky nárazníků, nosiče zavazadel atd., jsou potaženy polyesterovým povlakem odolným proti použití práškového materiálu, který může zlepšit tvrdost povrchu a odolnost proti poškrábání a zároveň dosáhnout bohatých barevných efektů.

Výkon nástřiku závisí na základních ukazatelích, jako je přilnavost povlaku, tvrdost, stejnoměrnost tloušťky a odolnost proti stárnutí vlivem prostředí:

Přilnavost: Síla vazby povlaku a substrátu se zjišťuje mřížkovou metodou (ISO 2409) nebo odtahovou metodou (ASTM D4541). Kvalifikované normy obvykle vyžadují adhezi ≥5MPa;

Tvrdost: K měření tvrdosti povlaku použijte mikrotvrdoměr (např. Vickersova tvrdost HV). Tvrdost keramických povlaků musí dosáhnout HV nad 1000 a tvrdost povlaků z kovových slitin musí být ≥ HV 500;

Odolnost proti opotřebení: Životnost povlaku proti opotřebení se hodnotí pomocí testu abrazivního opotřebení (jako je ASTM G65). Zkušební podmínky zahrnují typ abraziva, zatížení, kluznou vzdálenost atd. Hmotnost opotřebení vysoce kvalitního povlaku by měla být ≤0,1g/1000 cyklů;

Odolnost proti korozi: Test solnou mlhou (ISO 9227) je běžnou metodou ke zjištění odolnosti povlaku proti korozi. Nátěry automobilového příslušenství obvykle musí projít 1000 hodinami testu v solné mlze a na povrchu není žádná zjevná rez.

Mezinárodní organizace pro normalizaci (ISO) a Asociace automobilového průmyslu (jako je SAE a IATF) mají jasné specifikace pro procesní parametry, výkonnost povlaku a metody detekce sprejového lakování odolného proti opotřebení. Výrobci automobilů musí vybrat odpovídající normy na základě prostředí použití příslušenství, aby zajistily, že výkon povlaku splňuje požadavky na design.

(I) Proces inteligentního upgradu

S popularizací Průmyslu 4.0 se sprejové lakování inteligence proti postupně technologiím. Například instalace laserového snímače vzdálenosti na ramena robota je dosažena dynamického nastavení trajektorie stříkání a monitorování tloušťky povlaku v reálném čase; big data analyzuje korelační model procesních parametrů a výkonu nátěru a optimalizuje schéma nástřiku pro zlepšení výtěžnosti; zavádí systém vizuální kontroly AI pro identifikaci a třídění defektů povrchu povlaku (jako jsou bubliny a netěsnosti) vysokou rychlostí, aby se snížily náklady na manuální kontrolu.

(II) Zelené materiály a inovace procesů

Přísnější ekologické předpisy podporují transformaci laku odolného proti směru proti nízkému znečištění a nízké spotřebě energie. Aplikace ekologických materiálů, jako jsou nátěry odolné proti opotřebení na biologické bázi (jako jsou polyuretany na bázi rostlinných olejů) a recyklovatelné práškové nátěry, jsou stále rozšířenější; nové procesy, jako je nízkoteplotní plazmové stříkání a stříkání za studena, jsou v souladu s cílem automobilového průmyslu v oblasti uhlíkové neutrality tím, že snižují spotřebu energie a snižují emise škodlivých plynů. Kromě toho průlom v technologii recyklace a opakovaného použití odpadních nátěrů dále zlepšil ekologickou šetrnost stříkacích procesů odolných proti opotřebení.

(III) Průlom v technologii kompozitních povlaků

Překážku výkonu jednomateriálových povlaků překonává technologie kompozitních povlaků. Například návrh dvouvrstvé struktury "kovové přechodové vrstvy keramické vrstvy odolné proti opotřebení" může vyřešit problém nesouladu koeficientu tepelného roztažnosti keramického povlaku a kovového substrátu a zlepšit vazebnou sílu povlaku; nanokompozitní povlak může výrazně zvýšit odolnost proti únavě a samomaznou schopnost povlaku v podmínkách zavedení plniv v nanoměřítku (jako jsou grafen a uhlíkové nanotrubice), což poskytuje lepší řešení pro automobilové příslušenství v extrémních provozních podmínkách.

Proces Spray Coating odolný proti opotřebení se stal nepostradatelnou v automobilovém průmyslu se svými vysokými výhodami ve zlepšení výkonu dílů, prodloužení životnosti a snížení nákladů na údržbu. Díky neustálým inovacím inteligentním, zeleným a kompozitním technologiím lakování bude v budoucnu sprejové lakování vykazovat větší aplikační potenciál v nově vznikajících oblastech, jako jsou nová energetická vozidla a autonomní řízení, a podpoří rozvoj automobilového průmyslu směrem k vyšší kvalitě a udržitelnějšímu směru.