V systému výroby textilního průmyslu je stabilní a efektivní provoz spřádacích zařízení založených na zvýšení efektivity výroby a zajištění kvality výrobků. Stabilita Díly TMT (komponenty TMT), které jsou složeny z jádra spřádacího zařízení, přímo určuje celkový výkon zařízení. Se zintenzivněním konkurence v textilním průmyslu a růstem tržní poptávky po vysoce kvalitních přízích se optimalizací stability TMT Parts stala klíčovou otázkou rozvoje tohoto odvětví. Díky technologickému inovacím, modernizaci materiálů a zlepšování procesů dosáhlo mnoho podniků významného pokroku ve zlepšování stability dílů TMT, což poskytuje solidní záruku efektivního provozu provozních zařízení.

Během dlouhodobého nepřetržitého provozu tradičních dopřádacích zařízení jsou běžné problémy se selháním způsobeným kolísáním dílů TMT. To znamená, že součástí jsou součásti, uvolněná ložiska a deformace konstrukčních částí způsobí snížení klíčového provozu zařízení, což má za následek nerovnoměrnou míru přesnosti přetržení, vážně výrobu a kvalitu. Časté poruchy nejen náklady na údržbu, ale také zařízení způsobující zpoždění výrobních plánů kvůli prostojům, což společnosti přímé ekonomické ztráty.

Práce je moderní textilní průmysl směrem k inteligenci a rychlosti. Nové sací zařízení klade vyšší nároky napořád stabilitu dílů TMT. Při vysokorychlostním provozu musí odolat většímu mechanickému namáhání a dynamickému zatížení; v inteligentním výrobním režimu vyžaduje zařízení téměř přísnou přesnost přesnosti a spolehlivost komponent. Optimalizace stability dílů TMT se proto stala nevyhnutelnou volbou, jak zajistit potřeby průmyslu v oblasti upgradu a podpořit vysoce kvalitní rozvoj textilního průmyslu.

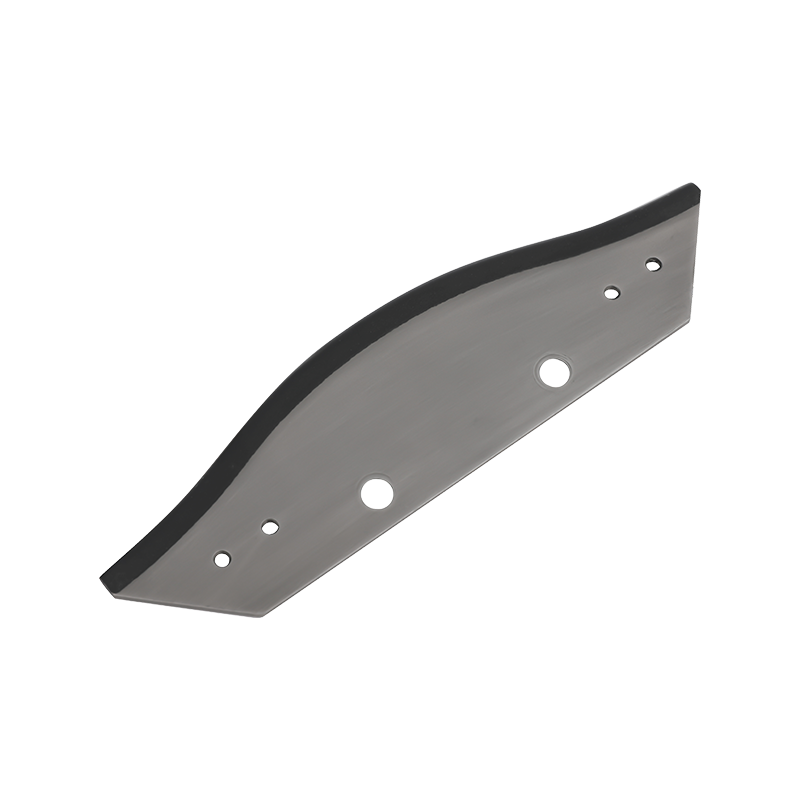

Pokud jde o výběr materiálů, průmysl zvýšil vývoj a aplikaci vysoce výkonných materiálů. Pro klíčové komponenty, nesoucí vysoké zatížení v TMT Parts, jako jsou hnací hřídele, ozubená kola atd., se používá vysoce pevná legovaná ocel nebo speciální slitinové materiály ke zlepšení pevnosti, houževnatosti procesů a odolnosti materiálu proti přidání prvků vzácných kovů a optimalizaci tepelného zpracování. Tyto materiály efektivně snižují míru opotřebení součástí při dlouhodobém používání, ale také snižují riziko lomu způsobeného únavou a zajistí stabilitu dílů TMT u kořene.

Inovace ve výrobních procesech je základním článkem optimalizace stability. Široké použití technologie přesného obrábění výrazně zlepšilo přesnost výroby dílů TMT. CNC obráběcí centrum zajišťuje, že přesnost lícování dílů maximálního optimálního stavu prostřednictvím kontrol rozměrů na úrovni mikronů a zpracování povrchové úpravy a snížení provozní nestability způsobené montážními chybami. Pokročilé povrchové úpravy, jako je nanopovlak, kalení laserem atd., navíc navíc na hustotu povlaku, která zvyšuje jeho odolnost proti korozi a opotřebení povrchu dílů a dále prodlužuje.

Na úrovni návrhu zavedly podniky technologie počítačově podporovaného navrhování (CAD) a analýzy konečných prvků (FEA), aby optimalizovaly strukturu dílů TMT. Simulací podmínek namáhání součástí za různých pracovních podmínek, úprava konstrukčních parametrů, eliminací bodů koncentrace a zvýšení celkové stability konstrukce. Aplikace modulárního konstrukčního konceptu zároveň snižuje instalaci, demontáž a údržbu dílů TMT a snižuje dopad nesprávné údržby na stabilitu.

Zlepšení stability TMT Parts přineslo řadu pozitivních dopadů na provoz spřádacích zařízení. Za prvé, počet poruch zařízení se výrazně sníží. Díky vyšší odolnosti proti opotřebení a spolehlivosti optimalizované TMT efektivní zvýšení počtu prostojů způsobených poškozením součástí, výrazně prodlužují dobu nepřetržitého provozu zařízení a zlepšují výrobu o více než 20 %. Za druhé, kvalita produktu je efektivně zaručena. Stabilizované spořádací zařízení zajistí, že stejnoměrnost, síla a ukazatele ukazují standardy, které vykazují vysokou chybovost a může být konkurenceschopnost dalšího podniku na trhu.

Z hlediska řízení nákladů přináší optimalizaci stability dílů TMT významné ekonomické výhody. Snížená frekvence údržby zařízení a frekvence výměny komponent přímo snižují náklady na údržbu podniku; zlepšení efektivity výroby způsobené efektivním a stabilním provozem zařízení nepřímo ředí výrobní náklady na jednotkový produkt. Stabilní výrobní podmínky navíc pomáhají podnikům lépe formulovat výrobní plány, snižovat riziko zpoždění objednávek způsobené poruchami zařízení a udržovat pověst společnosti a vztahy se zákazníky.

Navzdory mnoha úspěchům v optimalizaci stability dílů TMT toto odvětví stále zůstává výzvám a příležitostem. Jak se textilní vybavení řídí inteligentně k vyšším rychlostem a lepším směrům, požadavky na stabilitu dílů TMT se budou i nadále zvyšovat. Klíčovým průlomovým bodem se v budoucnu stane výzkum a vývoj nových materiálů, jako jsou chytré materiály se samoopravnými funkcemi, ultralehké a vysoce pevné kompozitní materiály, od kterých očekává další zlepšení výkonu dílů.

Hloubková aplikace digitální technologie zároveň poskytne novou cestu pro optimalizaci stability. Prostřednictvím technologie IoT je provozní stav dílů TMT monitorován v reálném čase a analýze velkých dat se používá k předpovídání potenciálních poruch za účelem dosažení preventivní údržby; v kombinaci s algoritmy umělé inteligence jsou provozní parametry zařízení dynamicky upravovány, aby bylo zajištěno, že díly TMT jsou vždy v nejlepším provozním stavu. Kromě toho koncept zelené výroby také podpoří optimalizaci stability směrem k ekologičtějšímu a udržitelnějšímu směru a vývoj nízkoenergetických dílů TMT s dlouhou životností se stane novým trendem v tomto odvětví.